La fabrication d’une pièce en matériaux composites comprend plusieurs étapes dont le modelage.

Le modelage est la première étape du process de fabrication d’une pièce en matériaux composites. Cette étape cruciale consiste à fabriquer le modèle qui permettra la production de la pièce commandée par le client. Le modèle est en effet la réplique de la pièce qui va laisser son empreinte dans le moule.

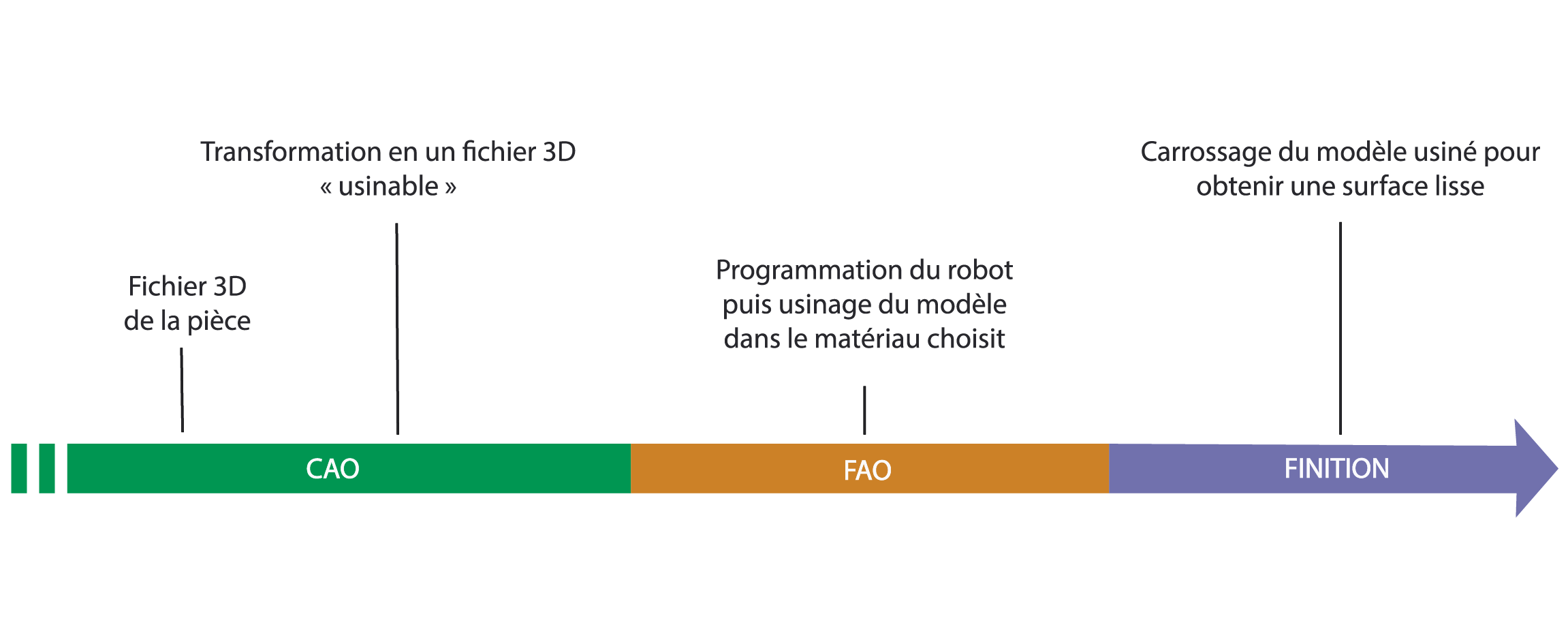

Pour parvenir à fabriquer le modèle, plusieurs étapes sont nécessaires. Ce dernier étant issu d’une chaîne numérique :

- La première étape est la CAO (Conception Assistée par Ordinateur). Elle consiste à modéliser en 3 dimensions le modèle numérique de la pièce à partir des données fournies par le client et détermine donc sa forme et ses dimensions mais tient également compte des différentes contraintes inhérentes aux procédés et aux matériaux retenus. C’est notamment lors de cette étape que l’on prend en compte les futures opérations de dépouille et de retrait.

- Vient ensuite la FAO, ou Fabrication Assistées par Ordinateur. Elle consiste à programmer les machines qui vont réaliser la pièce modélisée en 3D. On parle de l’usinage du modèle.

- La fabrication du modèle peut ensuite avoir lieu à partir de différentes matières choisies selon les dimensions et la nature de la pièce à réaliser. On peut ainsi faire appel à de la mousse polystyrène, du médium, ou du LAB (planches de polyuréthane usinables). Le choix du matériau qui dépend également de facteurs économiques liés aux dimensions de la pièce et au nombre de moules qui seront réalisés à partir du modèle.

- Enfin, la dernière étape est la finition. Elle permet de lisser le modèle. On applique un enduit de finition sur le modèle en mousse, que l’on vient ensuite poncer jusqu’à obtenir l’état de surface souhaité. On parle de carrossage. Dans certains cas de figure, on peut lui ajouter des motifs, comme par exemple créer une surface antidérapante.

Modelage, matériaux composites et domaines d’application

On appelle matériau composite un assemblage d’au moins deux matériaux non miscibles mais possédant une puissante capacité d’adhésion. La création d’un matériau composite est un excellent moyen de donner naissance à un nouveau matériau doté des propriétés de chacun des éléments qui le compose. Les matériaux composites possèdent de nombreux avantages comme une masse plus faible, une plus grande résistance aux charges et aux chocs, une meilleure rigidité, une résistance et une durée de vie accrue.

Les matériaux composites sont utilisés aussi bien dans des applications civiles et militaires, comme dans les secteurs de l’aéronautique, du nautisme, du transport routier ou du ferroviaire. On les exploite également dans le nautisme et dans le secteur des véhicules de loisir. Les matériaux composites trouvent aussi leur pertinence dans le bâtiment, le domaine agricole, l’aérospatiale, le sport et les loisirs mais également dans le monde de l’art, de la décoration et du design.

À suivre sur notre site, un article au sujet des différences entre l’injection RTM Light et l’infusion !